Правильный выбор режима обработки на станке — важная задача для любого производственного предприятия. Если рабочие параметры заданы верно, станок работает с максимальной эффективностью.

Это означает, что достигается высокая производительность, минимальная себестоимость, и повышается качество обработки поверхности. Компания Partsproto понимает важность оптимальных режимов обработки и использует передовые подходы для обеспечения высокого качества продукции.

В этой статье мы рассмотрим, как грамотно подобранные режимы влияют на качество готовых изделий и производительность оборудования.

Ключевые выводы

- Оптимальные режимы обработки на станках с ЧПУ повышают эффективность производства.

- Правильный выбор режима обработки влияет на качество готовых изделий.

- Компания Partsproto использует передовые подходы к выбору режимов обработки.

- Оптимальные режимы обработки снижают себестоимость продукции.

- Высокая производительность достигается за счет правильного подбора режимов.

Основы режимов обработки на станках с ЧПУ

Понимание основ режимов обработки на станках с ЧПУ является ключом к эффективному производству. Режимы обработки определяют, как станок с ЧПУ будет выполнять обработку заготовки.

Что такое режимы обработки и почему они важны

Режимы обработки на станках с ЧПУ представляют собой совокупность параметров, определяющих процесс обработки заготовки. Эти параметры включают глубину резания, подачу и скорость резания. Правильно выбранные режимы обработки обеспечивают высокую производительность, минимальную себестоимость и качество обработки поверхности.

Если рабочие параметры заданы верно, станок работает с максимальной эффективностью: достигается высокая производительность; минимальная себестоимость; повышается качество обработки поверхности; режущий инструмент работает без повышенного износа, не ломается; вероятность брака практически сведена к нулю.

Влияние режимов обработки на производительность и качество

Различные режимы обработки существенно влияют на производительность станков с ЧПУ и общую эффективность производственного процесса. Неправильно подобранные режимы могут привести к преждевременному износу инструмента, снижению точности обработки и увеличению процента брака.

| Режим обработки | Влияние на производительность | Влияние на качество |

|---|---|---|

| Глубина резания | Увеличение глубины резания может повысить производительность, но также увеличивает нагрузку на инструмент. | Чрезмерная глубина резания может ухудшить качество поверхности. |

| Подача | Оптимальная подача обеспечивает баланс между производительностью и износом инструмента. | Неправильная подача может привести к дефектам поверхности. |

| Скорость резания | Высокая скорость резания может повысить производительность, но увеличивает износ инструмента. | Оптимальная скорость резания обеспечивает высокое качество поверхности. |

Приведенная таблица иллюстрирует, как различные режимы обработки влияют на производительность и качество обработки. Оптимальные режимы обработки для различных материалов и типов операций обеспечивают баланс между производительностью и качеством.

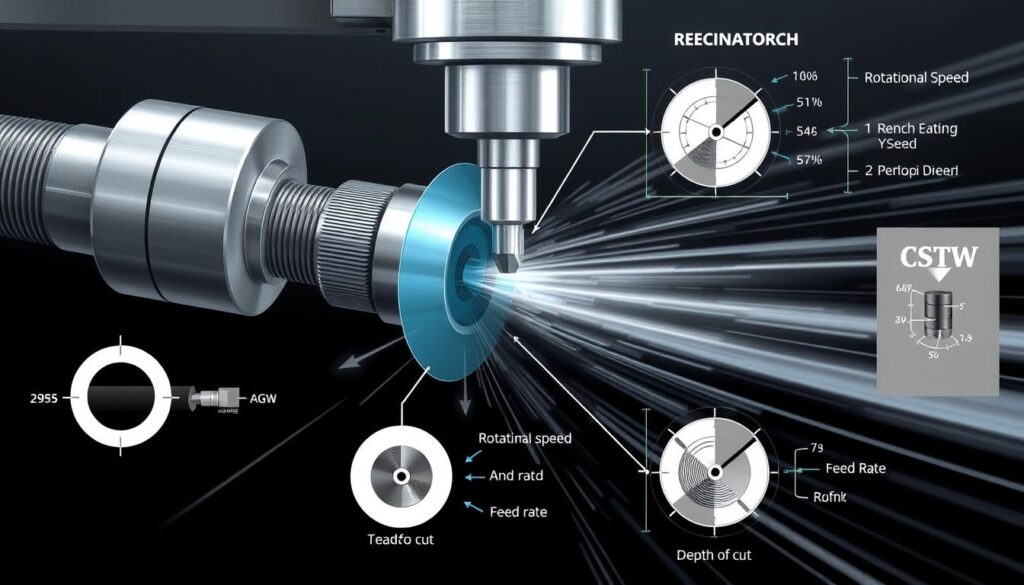

Ключевые параметры режимов обработки на станках с ЧПУ

Ключевые параметры режимов обработки на станках с ЧПУ играют решающую роль в достижении высокой производительности и качества продукции. Эти параметры необходимо тщательно настраивать для оптимальных результатов.

Глубина резания: определение и влияние на процесс

Глубина резания является одним из основных параметров, определяющих эффективность обработки. Она напрямую влияет на количество материала, снимаемого за один проход, и, следовательно, на время обработки и износ инструмента.

Подача: оптимальные значения для различных операций

Подача представляет собой расстояние, на которое инструмент перемещается вдоль заготовки за один оборот шпинделя. Оптимальные значения подачи зависят от типа операции, материала заготовки и инструмента.

Скорость резания: расчет и значение для эффективной обработки

Под скоростью резания в токарной обработке понимают путь, который проходит точка резца в единицу времени, обычно в минуту. Длина пути зависит от диаметра заготовки и числа оборотов, которые она осуществляет за этот временной интервал. При расчете режимов резания в токарной обработке используют формулу: V = π × D × n /1000, где V — скорость резания; π — 3,14; D — диаметр заготовки; n — число оборотов заготовки.

| Материал заготовки | Скорость резания (м/мин) | Подача (мм/об) | Глубина резания (мм) |

|---|---|---|---|

| Алюминий | 200-500 | 0.1-0.3 | 1-5 |

| Сталь | 100-300 | 0.05-0.2 | 0.5-3 |

Скорость резания существенно влияет на температуру в зоне резания, стойкость инструмента и производительность обработки. Оптимальная скорость резания зависит от материала заготовки, типа инструмента и требуемого качества поверхности.

Расчет режимов резания для различных типов обработки

Различные типы обработки требуют индивидуального подхода к расчету режимов резания. Это связано с тем, что разные операции, такие как токарная и фрезерная обработка, предъявляют различные требования к параметрам резания.

Токарная обработка: особенности расчета режимов

Токарная обработка является одним из наиболее распространенных видов обработки на станках с ЧПУ. При расчете режимов резания для токарной обработки необходимо учитывать такие параметры, как глубина резания, подача и скорость резания. Глубина резания зависит от плотности материала и требуемой чистоты поверхности. Для твердых материалов рекомендуется использовать меньшую глубину резания, чтобы избежать повреждения инструмента.

Фрезерная обработка: подбор оптимальных параметров

Фрезерная обработка требует особого подхода к подбору оптимальных параметров резания. Тип фрезы, ее геометрические характеристики и материал заготовки играют ключевую роль в определении режимов резания. Для различных материалов, таких как дерево, акрил, и мягкие металлы, используются разные фрезы и параметры обработки. Например, при обработке композитов важно правильно настроить подачу и скорость резания, чтобы избежать расслоения материала.

При расчете режимов резания для фрезерной обработки необходимо учитывать следующие факторы:

- Тип фрезы (концевые, торцевые, дисковые и др.)

- Геометрические характеристики фрезы

- Материал заготовки и его свойства

- Требуемая чистота поверхности

Факторы, влияющие на выбор режимов обработки

Факторы, влияющие на выбор режимов обработки, играют решающую роль в эффективности производства. При обработке на станках с ЧПУ важно учитывать несколько ключевых аспектов, чтобы добиться оптимальных результатов.

Материал заготовки и его свойства

Одним из основных факторов является материал заготовки и его свойства. Различные материалы имеют разные характеристики, такие как твердость, вязкость и теплопроводность, которые напрямую влияют на выбор режимов обработки. Например, обработка твердых материалов требует более мощного оборудования и специальных режущих инструментов.

Тип и состояние режущего инструмента

Тип и состояние режущего инструмента также имеют решающее значение. Режущий инструмент должен быть подходящим для конкретного материала и операции, а его состояние должно обеспечивать эффективную обработку. Изношенный или неправильно выбранный инструмент может привести к снижению качества обработки и увеличению износа оборудования.

Технические возможности оборудования

Технические возможности оборудования являются еще одним важным фактором. Мощность привода, жесткость системы, максимальные обороты шпинделя и точность позиционирования ограничивают выбор режимов обработки. Например, низкая производительность оборудования не позволит выбрать режимы токарных работ, связанные с высокой скоростью резания. Технологу придется отталкиваться от возможностей установок.

После определения всех основных параметров режима обработки на токарном станке необходимо проверить их соответствие мощности оборудования. Чем прогрессивнее, точнее и функциональнее оборудование, тем более сложные режимы токарной обработки стали можно использовать.

Оптимизация режимов обработки с Partsproto

Эффективное производство на станках с ЧПУ требует точного расчета режимов обработки, что и обеспечивает компания Partsproto. Оптимизация режимов обработки является ключевым фактором повышения эффективности производства и снижения себестоимости продукции.

Адаптивный метод подбора режимов обработки

Partsproto разработала адаптивный метод подбора режимов обработки, который учитывает различные факторы, включая свойства материала заготовки, тип и состояние режущего инструмента, и технические возможности оборудования. Этот подход позволяет найти оптимальный баланс между производительностью и износом оборудования.

Программное обеспечение для расчета оптимальных режимов

Компания использует специализированное программное обеспечение для расчета оптимальных режимов обработки. Это ПО позволяет точно определить параметры резания, минимизировать количество брака и увеличить срок службы инструмента.

Экономические аспекты правильного выбора режимов

Правильный выбор режимов обработки напрямую влияет на экономические показатели производства. Partsproto учитывает такие факторы, как производительность станка, расход инструмента и энергопотребление, чтобы найти оптимальное решение. Оптимальный выбор режимов позволяет снизить себестоимость продукции и повысить эффективность производства.

Например, оптимизация режимов обработки позволила компании сократить количество брака на 15% и увеличить срок службы инструмента на 20%. Это демонстрирует экономический эффект от правильного выбора режимов обработки.

Заключение (200 слов)

To maximize productivity, it’s essential to understand and apply optimal CNC processing modes. The correct selection of processing parameters, such as depth, feed, and speed, is vital for achieving high-quality products and prolonging the lifespan of the instrument.

When choosing processing modes, it’s crucial to consider factors like the material being processed, the type of instrument used, and the technical capabilities of the CNC станок. By doing so, manufacturers can significantly improve production efficiency and reduce costs.

Partsproto’s adaptive approach and specialized software offer a cutting-edge solution for optimizing processing modes. By leveraging these modern methods, businesses can enjoy numerous economic benefits, including reduced production costs, increased productivity, and a decrease in the quantity of defects and instrument wear.

For professional guidance on optimizing your CNC machine’s performance, we invite you to consult with Partsproto’s experts. In our future articles, we will continue to explore related topics, providing valuable insights into enhancing metalworking efficiency.